业务介绍

核心技术

01

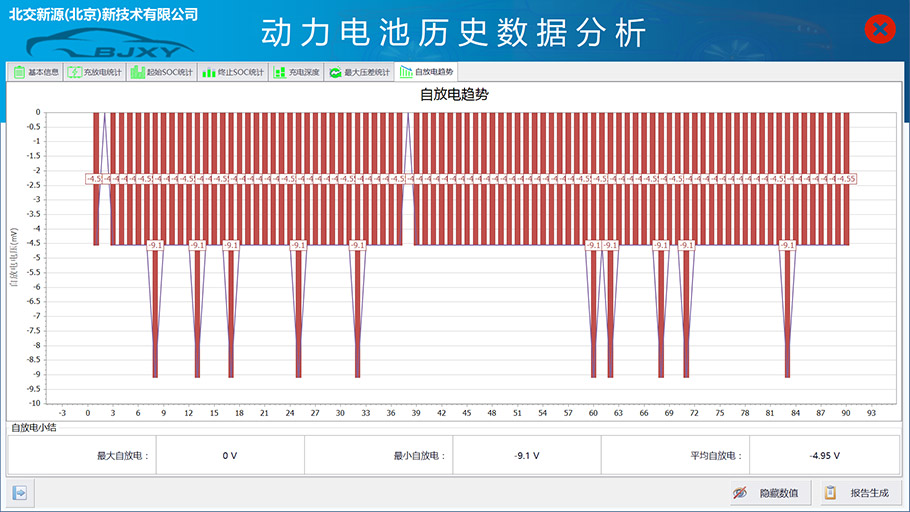

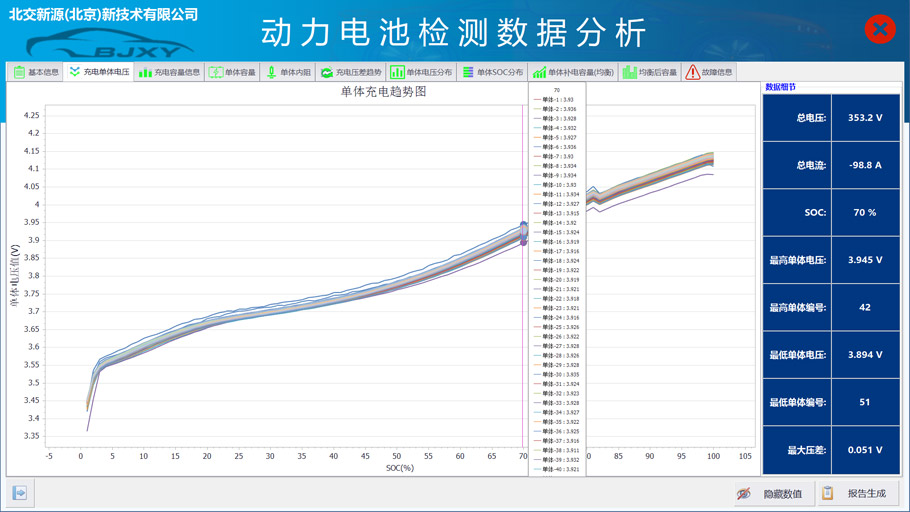

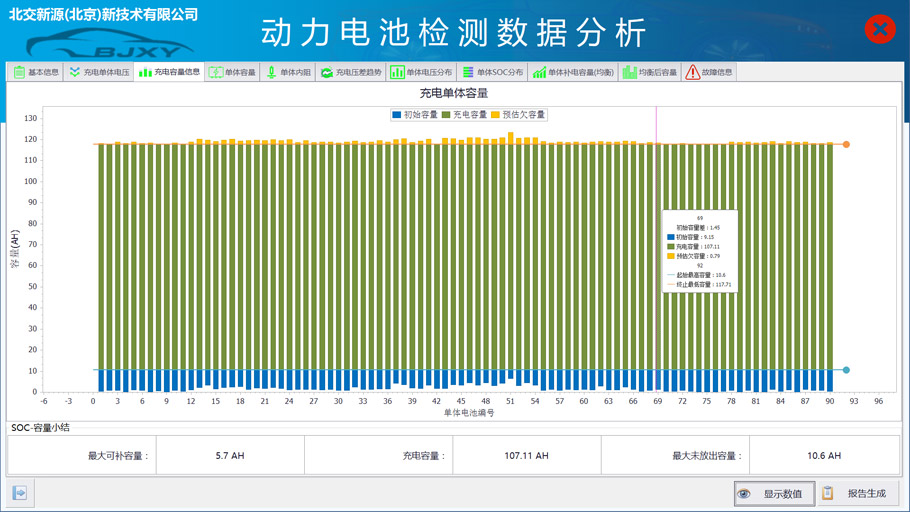

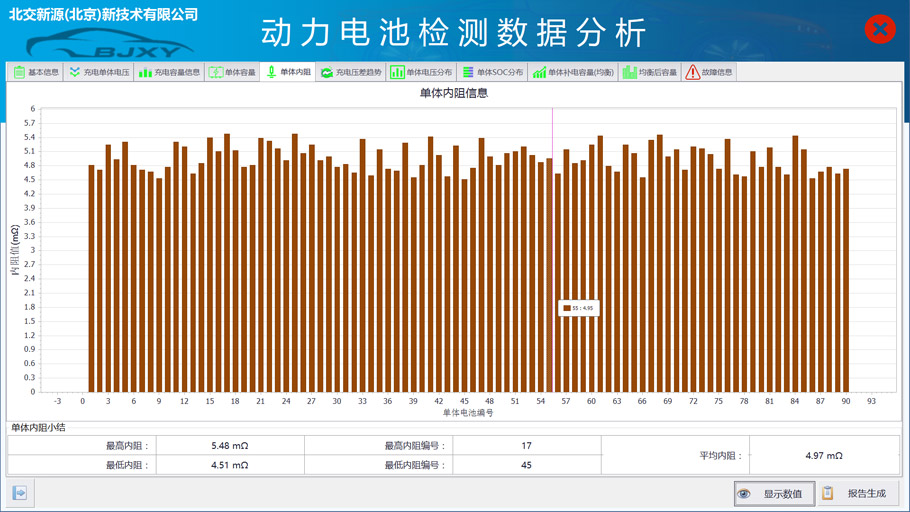

数据化运维技术之云平台分析技术

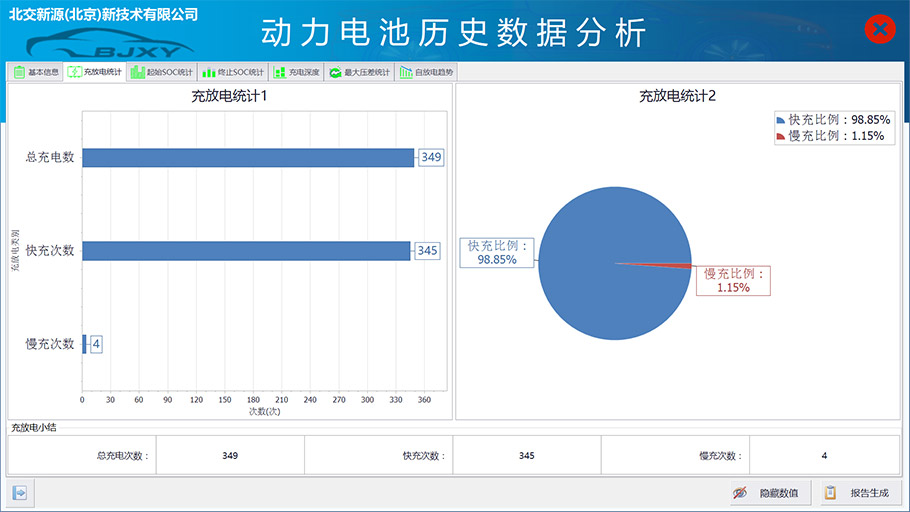

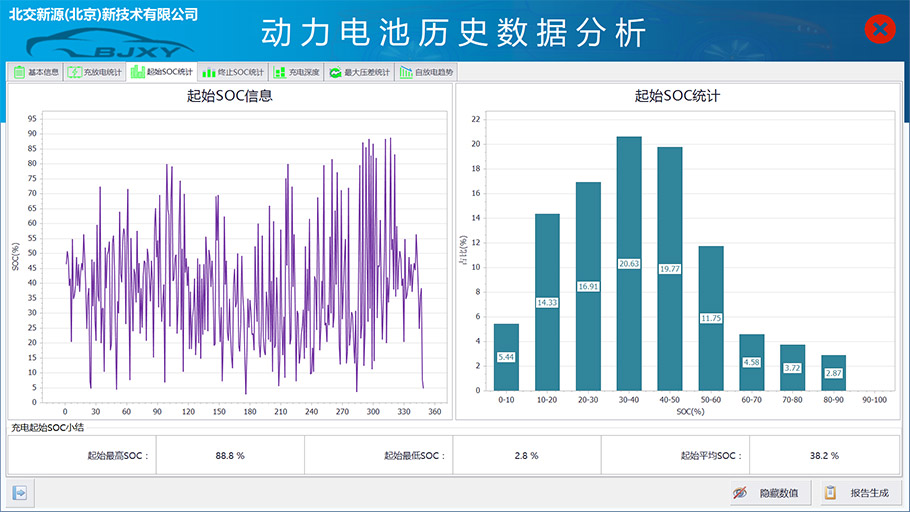

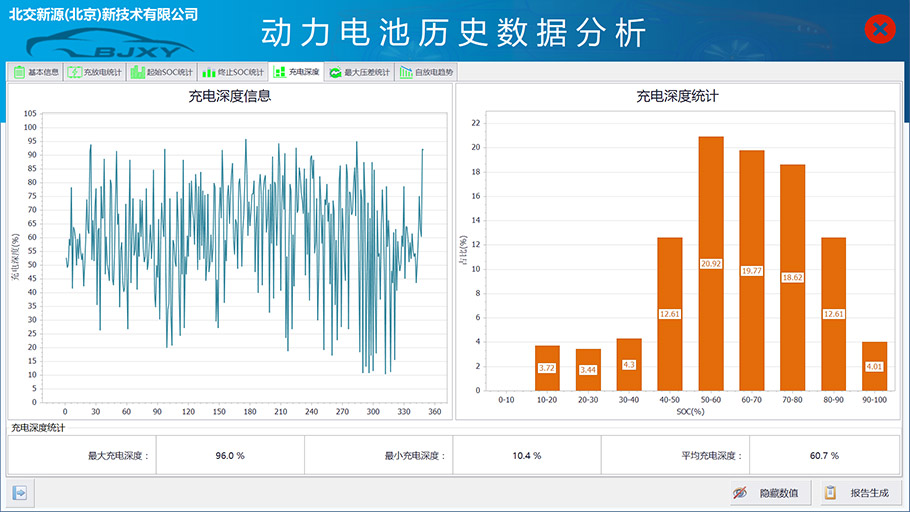

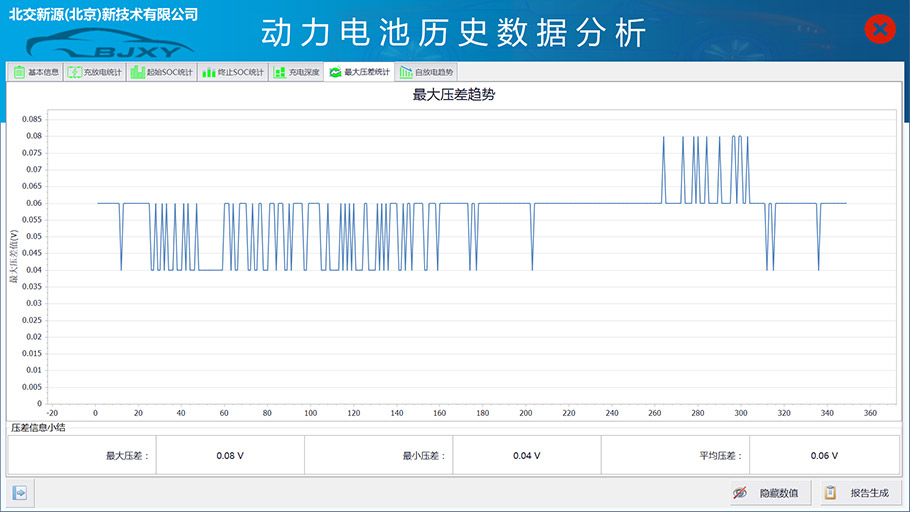

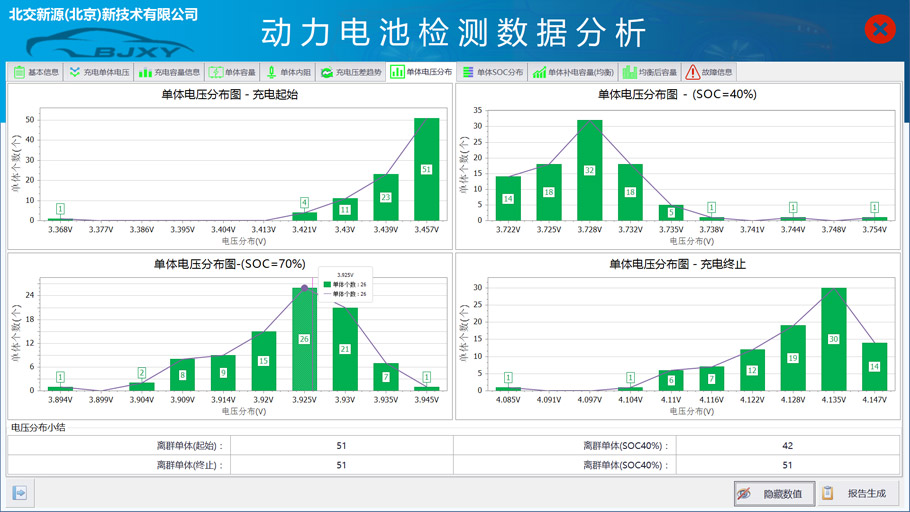

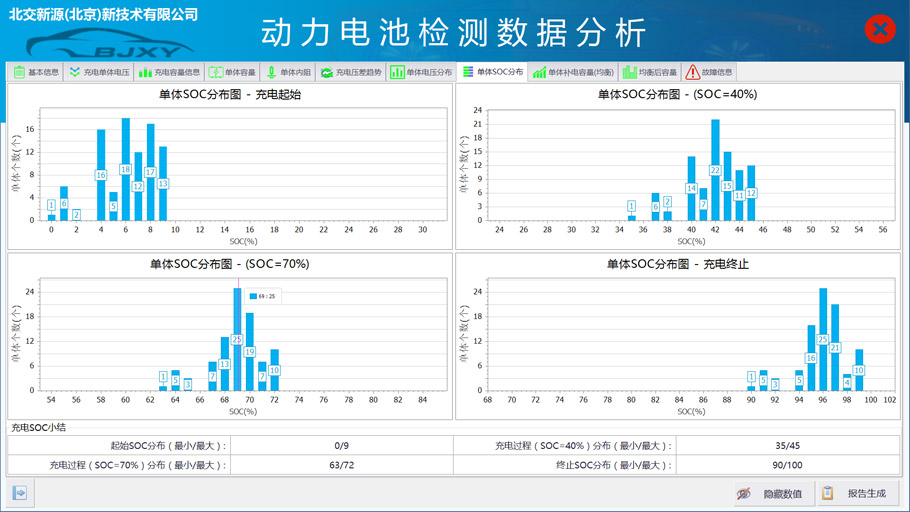

02.基于线下检测数据在九个维度上对电池状态进行评估,指导故障诊断和维修。

02

便携式电池系统诊断仪

手持终端

采用工业控制专用平板电脑(PAD),通过10吋触摸显示屏实现人机交互。手持终端预装动力电池监测和分析专业软件,可以控制数据采集终端、监测实时数据和查看本地及远程报告,单台手持终端通过WIFI可以同时控制多个数据采集终端。

手持终端

采用工业控制专用平板电脑(PAD),通过10吋触摸显示屏实现人机交互。手持终端预装动力电池监测和分析专业软件,可以控制数据采集终端、监测实时数据和查看本地及远程报告,单台手持终端通过WIFI可以同时控制多个数据采集终端。

数据采集

便携式数据采集终端通过专用线束与整车车端接口连接,由车端接口接口供电,通过数据解析技术,获取BMS中电池总电压、总电流、SOC、单体电压、单体温度等状态数据。设备通过物联网通讯接口将数据上传至云平台。

数据采集

便携式数据采集终端通过专用线束与整车车端接口连接,由车端接口接口供电,通过数据解析技术,获取BMS中电池总电压、总电流、SOC、单体电压、单体温度等状态数据。设备通过物联网通讯接口将数据上传至云平台。

数据分析与报告

电池数据分析模型基于北京交通大学动力电池相关研究结果转化,部署于云平台,支持电池历史数据分析和本地电池检测数据分析。可根据客户需求定制报告形式和内容,满足不同场景下的需求。

数据分析与报告

电池数据分析模型基于北京交通大学动力电池相关研究结果转化,部署于云平台,支持电池历史数据分析和本地电池检测数据分析。可根据客户需求定制报告形式和内容,满足不同场景下的需求。

03

脉冲工况控制终端

01

工况控制终端串联至直流充电桩控制回路,在工况测试状态下接收控制端指令,控制充电过程;在非工况测试状态下不参与充电过程控制。

01

工况控制终端串联至直流充电桩控制回路,在工况测试状态下接收控制端指令,控制充电过程;在非工况测试状态下不参与充电过程控制。

02

产品内置通讯模块,通过无线控制终端可以实现人机交互,完成测试工况设定;

02

产品内置通讯模块,通过无线控制终端可以实现人机交互,完成测试工况设定;

03

通过控制终端选择检测工步,动态监控工步执行情况,控制充电桩的输出电流,形成电池检测所需的(充电电流-持续时间)波形,完成工况记录;

03

通过控制终端选择检测工步,动态监控工步执行情况,控制充电桩的输出电流,形成电池检测所需的(充电电流-持续时间)波形,完成工况记录;

04

可以监测正常充电过程,同时可以根据控制终端的指令,动态显示BMS与充电桩的交互信息,实现充电过程实时监控、充电安全实时评估;

04

可以监测正常充电过程,同时可以根据控制终端的指令,动态显示BMS与充电桩的交互信息,实现充电过程实时监控、充电安全实时评估;

应用场景

应用场景

电池保养

可应用于新能源汽车进店保养环节。通过精确测定电池状态参数,评估电池健康状态,为用户提供电池健康度报告,有效提升电池保养环节的服务质量

电池维修

可应用于新能源汽车电池维修环节。通过精确测定电池单芯容量、内阻、SOC、温度等核心参数,精确判定电池故障原因;同时结合电池系统基础信息,可以快速定位故障电芯、精确核算维修工时,大幅提高维修效率

电池状态综合评估

可结合新能源汽车大数据分析初筛结果,构建电池预警管理系统,对高风险故障预警车辆电池状态进行线下精确检测和诊断。通过提供线上和线下相结合的电池状态综合评估报告,有效提升新能源汽车安全风险管理效率,并为二手车交易提供判断依据和评估支持

电池内阻评估

在电池充电检测过程中,通过在不同的SOC点设定充电测试工况,获得电池在此状态的内阻值,实现对电池内阻的全面评估

充电安全管理

可应用于新能源汽车电池维修环节。通过精确测定电池单芯容量、内阻、SOC、温度等核心参数,精确判定电池故障原因;同时结合电池系统基础信息,可以快速定位故障电芯、精确核算维修工时,大幅提高维修效率;

现场实例

应用场景

电池检测与评估现场1

电池检测与评估现场2